热搜关键词: 沸石转轮吸附浓缩设备 RTO蓄热式焚烧设备 UV光解净化设备

RTO蓄热式氧化装置(简称RTO)是一种用于处理中高浓度有机废气的高效节能环保装置。RTO蓄热式氧化装置是在高温下将废气中的有机物(VOCs)氧化分解为二氧化碳和水,从而达到净化废气目的,并回收废气分解时所释放出来的热量,三室RTO蓄热式氧化装置,废气分解效率达到99%以上,热回收效率达到95%以上,可降低运行成本。

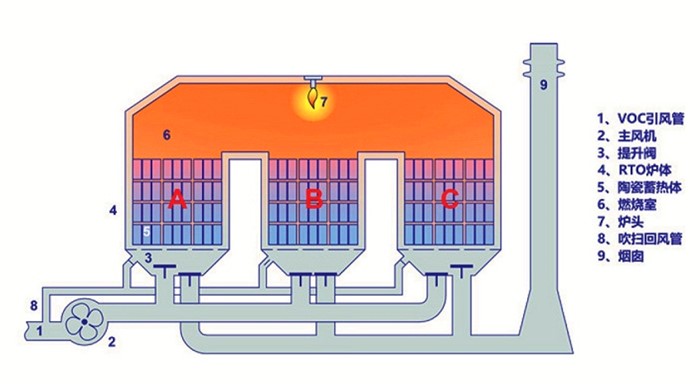

RTO蓄热式氧化装置(Regenerative Thermal Oxidizer,简称RTO)是一种用于处理中高浓度有机废气的高效节能环保装置。RTO蓄热式氧化装置是在高温下将废气中的有机物(VOCs)氧化分解为二氧化碳和水,从而达到净化废气目的,并回收废气分解时所释放出来的热量,三室RTO蓄热式氧化装置,废气分解效率达到99%以上,热回收效率达到95%以上,可降低运行成本。RTO蓄热式氧化装置主体结构由燃烧室、蓄热室、燃烧器、切换阀、燃气及助燃系统、压缩空气系统、控制系统等组成,可根据客户实际需求,选择不同的热能回收方式和切换阀方式。

RTO蓄热式氧化技术原理是把有机废气加热到760℃以上,使废气中的VOCs 氧化分解成二氧化碳和水。氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气。从而节省废气升温的燃料消耗。陶瓷蓄热体应分成两个(含两个)以上的区或室,每个蓄热室依次经历蓄热-放热-清扫等程序,周而复始,连续工作。蓄热室“放热”后应立即引入适量洁净空气对该蓄热室进行清扫(以保证VOCs 去除率在95%以上),只有待清扫完成后才能进入“蓄热”程序。

阶段一:废气通过蓄热床A被预热,然后进入燃烧室燃烧,蓄热床C中残留未处理废气被净化后的气体反吹回燃烧室进行焚烧处理(吹扫功 能),分解后的废气经过蓄热床B排出,同时蓄热床B被加热。

阶段二:废气通过蓄热床B被预热,然后进入燃烧室燃烧,蓄热床A中残留未处理废气被净化后的气体反吹回燃烧室进行焚烧处理,分解后废气 经过蓄热床C排出,同时蓄热床C被加热。

阶段三:废气通过蓄热床C被预热,然后进人燃烧室燃烧,蓄热床B中残留未处理废气被净化后的气体反吹回燃烧室进行焚烧处理分解后废气经过蓄热床A排出,同时蓄热床A被加热。

如此周期性运行,废气在燃烧室内氧化分解,燃烧室内温度维持在设定温度(一般为800~850℃)。当RTO进气口的废气浓度达到一定值 时,VOCs氧化释放的热量能够维持RTO蓄热和放热的能量储备,则此时RTO不需要使用燃料就能够维持燃烧室内的温度。

RTO蓄热室

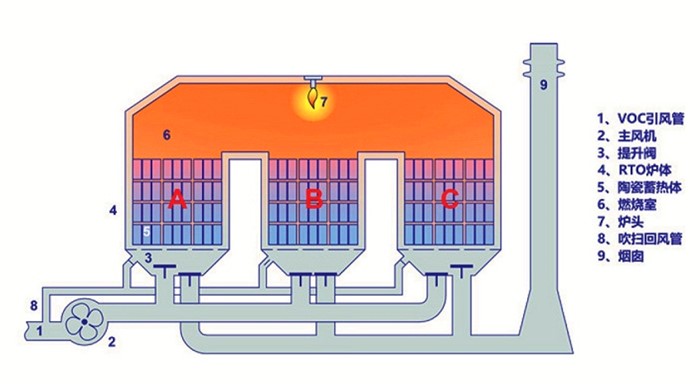

RTO炉体由二个或多个蓄热室加一个燃烧室组成。蓄热室分别执行预热、吹扫、蓄热等功能,轮流进行。壳体由6mm碳钢板制造(表面喷砂),外表面设加强筋,壳体良好密封,外表面涂装耐热漆。

燃烧室及保温

根据《蓄热燃烧法工业有机废气治理工程技术规范》HJ 1093-2020中要求,蓄热燃烧装置应进行整体内保温,外表面温度不应高于60℃。燃烧室外壳采用6mm的Q235B钢板制作,型钢加强。保温层采用陶瓷纤维保温,保温厚度约为250mm,其中含两层陶瓷纤维毡及一层陶瓷纤维模块,陶瓷纤维模块内设置耐热钢骨架,用锚固件固定在炉体壳体上,耐温1260℃保温效果优于普铝或高纯型纤维棉。

蓄热陶瓷

设备采用致密堇青石材料的蓄热陶瓷,与普通陶瓷相比具有显著的耐热冲击性能和低热膨胀系数等优势,比普瓷等材料更适合用于换热工况条件下的废气处理中。MLM系列陶瓷特点:

1. MLM具有良好的抗堵塞性 ;

2.多层陶瓷板模块设计,升温后蓄热陶瓷不残留热应力 ;

3.气流通过MLM的压力降低,降低运行成本 ;

4.气流分布均匀,湍流度高,换热效率高 ;

5.MLM90度交叉安装,避免安装错位产生压力降激增问题 ,现场安装的适应性强,MLM易于维护。

RTO燃烧系统

采用麦克森/北美工业燃烧器。系统包括燃烧控制器、火焰检测器、高压点火器及相应的阀门组合。炉膛内高温传感器能反馈炉膛温度信息,用来控制燃烧器的供热能力,从而稳定炉膛温度在800℃左右。

RTO风向切换阀

RTO风向切换阀门全部采用直推式盖板阀门,阀门精度高,泄漏量小(≤1%),寿命长(可达100万次),启闭迅速(1s),运行可靠。执行机构采用气动执行器,包括电磁阀和气缸,气动执行机构压缩空气压力为0.4~0.6MPa。

RTO控制系统

本系统采用西门子的PLC可编程控制。系统主要由调节对象(炉温)、检测元件(测温仪表)、调节器和执行器组成。控制柜安装人机界面(HMI)设备,作现场操作提示、故障报警、运行参数显示、控制参数设定及设备控制。

1.高浓度废气处理实现自供热燃烧,运行费用低,性价比合理;

2.净化效率高,三室型RTO可达99.5%;

3.采用陶瓷蓄热体作为热能回收,预热、蓄热交替运行,热效率≥95%;

4.炉体钢结构牢靠,保温层厚实,运行安全可靠,稳定性高;

5.PLC可编程自动化控制,自动化程度高;

6.适用性广,可净化任何有机废气;

7.余热利用,经济效益高,多余的热能回用至烘房、烤箱等,烘房的加热不用额外消耗燃料或电能。

| 产品型号 | THY-RTO10k | THY-RTO20k | THY-RTO30K | THY-RTO40k | THY-RTO50k | THY-RTO60k |

| 处理风量(m³/h) | 10000 | 20000 | 30000 | 40000 | 50000 | 60000 |

| 处理废气浓度(mg/m³) | 100-3500mg/m³(混合气体) | |||||

| 工作温度(℃) | 700-870 | |||||

| 设备压降(Pa) | 2000-3000 | |||||

| 净化效率(%) | ≧97 | |||||

| 装机功率(KW) | ≦20 | ≦30 | ≦50 | ≦60 | ≦70 | ≦80 |

| 燃料消耗(m³/h) | 10-15 | 18-25 | 32-38 | 40-47 | 50-60 | 70-80 |

| 调节比例 | 0-100% | |||||

| 备注:1、以上选型为常规处理标准设计,其他风量规格可另行设计;实际参数及型号以合同设计参数为准。 | ||||||

RTO蓄热式氧化技术原理是把有机废气加热到760℃以上,使废气中的VOCs 氧化分解成二氧化碳和水。氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气。从而节省废气升温的燃料消耗。陶瓷蓄热体应分成两个(含两个)以上的区或室,每个蓄热室依次经历蓄热-放热-清扫等程序,周而复始,连续工作。蓄热室“放热”后应立即引入适量洁净空气对该蓄热室进行清扫(以保证VOCs 去除率在95%以上),只有待清扫完成后才能进入“蓄热”程序。

阶段一:废气通过蓄热床A被预热,然后进入燃烧室燃烧,蓄热床C中残留未处理废气被净化后的气体反吹回燃烧室进行焚烧处理(吹扫功 能),分解后的废气经过蓄热床B排出,同时蓄热床B被加热。

阶段二:废气通过蓄热床B被预热,然后进入燃烧室燃烧,蓄热床A中残留未处理废气被净化后的气体反吹回燃烧室进行焚烧处理,分解后废气 经过蓄热床C排出,同时蓄热床C被加热。

阶段三:废气通过蓄热床C被预热,然后进人燃烧室燃烧,蓄热床B中残留未处理废气被净化后的气体反吹回燃烧室进行焚烧处理分解后废气经过蓄热床A排出,同时蓄热床A被加热。

如此周期性运行,废气在燃烧室内氧化分解,燃烧室内温度维持在设定温度(一般为800~850℃)。当RTO进气口的废气浓度达到一定值 时,VOCs 氧化释放的热量能够维持RTO蓄热和放热的能量储备,则此时RTO不需要使用燃料就能够维持燃烧室内的温度。

高浓度废气处理实现自供热燃烧,运行费用低,性价比合理

净化效率高,三室型RTO可达99.5%

采用陶瓷蓄热体作为热能回收,预热、蓄热交替运行,热效率≥95%

炉体钢结构牢靠,保温层厚实,运行安全可靠,稳定性高

PLC可编程自动化控制,自动化程度高

适用性广,可净化任何有机废气

余热利用,经济效益高,多余的热能回用至烘房、烤箱等,烘房的加热不用额外消耗燃料或电能

| 产品型号 | THY-RTO10k | THY-RTO20k | THY-RTO30K | THY-RTO40k | THY-RTO50k | THY-RTO60k |

| 处理风量(m³/h) | 10000 | 20000 | 30000 | 40000 | 50000 | 60000 |

| 处理废气浓度(mg/m³) | 100-3500mg/m³(混合气体) | |||||

| 工作温度(℃) | 700-870 | |||||

| 设备压降(Pa) | 2000-3000 | |||||

| 净化效率(%) | ≧97 | |||||

| 装机功率(KW) | ≦20 | ≦30 | ≦50 | ≦60 | ≦70 | ≦80 |

| 燃料消耗(m³/h) | 10-15 | 18-25 | 32-38 | 40-47 | 50-60 | 70-80 |

| 调节比例 | 0-100% | |||||

| 备注:1、以上选型为常规处理标准设计,其他风量规格可另行设计;实际参数及型号以合同设计参数为准。 | ||||||

咨询热线

400-808-2272